1. Yleiskatsaus

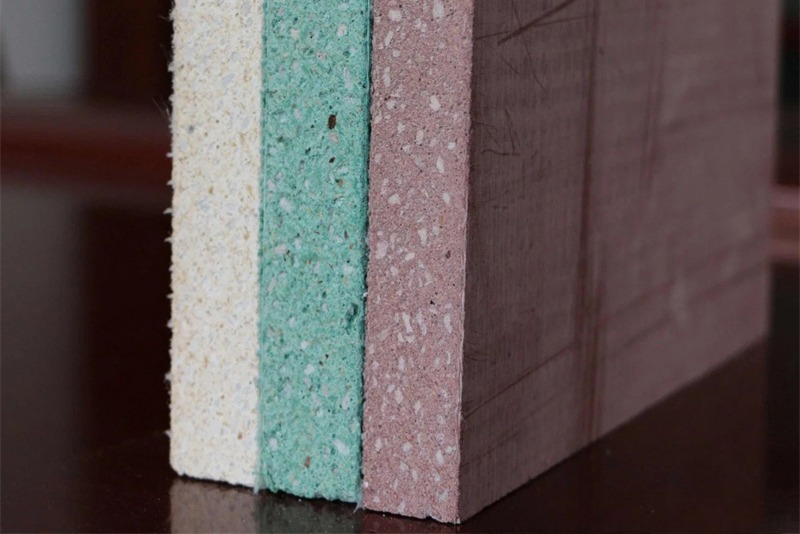

Kipsilevyyn verrattuna magnesiumoksidilevy on kovempaa ja kestävämpää ja tarjoaa erinomaisen tulenkestävyyden, tuholaiskestävyyden, homeenkestävyyden ja korroosionkestävyyden.Se tarjoaa myös hyvän äänieristyksen, iskunkestävyyden ja eristysominaisuudet.Se on palamaton, myrkytön, sillä on vastaanottava sidospinta, eikä se sisällä vaarallisia myrkkyjä, joita löytyy muista rakennusmateriaaleista.Lisäksi magnesiumoksidilevy on kevyt mutta äärimmäisen vahva, minkä ansiosta ohuemmat materiaalit voivat korvata paksummat materiaalit monissa sovelluksissa.Sen erinomainen kosteudenkestävyys edistää myös sen pitkää käyttöikää, kuten Kiinan muuri on esimerkkinä.

Lisäksi magnesiumoksidilevy on helppo työstää ja sitä voidaan sahata, porata, jyrsintä muotoilla, uurrettaa ja napsauttaa, naulata ja maalata.Sen käyttö rakennusteollisuudessa on laaja, mukaan lukien paloturvalliset materiaalit kattoihin ja seiniin erilaisissa rakennuksissa, kuten kerrostaloissa, teattereissa, lentokentillä ja sairaaloissa.

Magnesiumoksidilevy ei ole vain tehokas, vaan myös ympäristöystävällinen.Se ei sisällä ammoniakkia, formaldehydiä, bentseeniä, piidioksidia tai asbestia ja on täysin turvallinen ihmisille.Täysin kierrätettävänä luonnontuotteena se jättää minimaalisen hiilijalanjäljen ja sen ympäristövaikutukset ovat mitättömät.

2. Valmistusprosessi

Se on erityisen kriittinen magnesiumkloridilevyillä, joissa ylimääräiset kloridi-ionit voivat olla tuhoisia.Väärä tasapaino magnesiumoksidin ja magnesiumkloridin välillä johtaa ylimääräisiin kloridi-ioneihin, jotka voivat saostua levyn pinnalle.Muodostunut syövyttävä neste, jota yleisesti kutsutaan kukintoina, johtaa niin sanottuihin itkulaudoihin.Siksi raaka-aineiden puhtauden ja suhteen valvonta panostuksen aikana on välttämätöntä levyn rakenteellisen eheyden varmistamiseksi ja kukinnan estämiseksi.

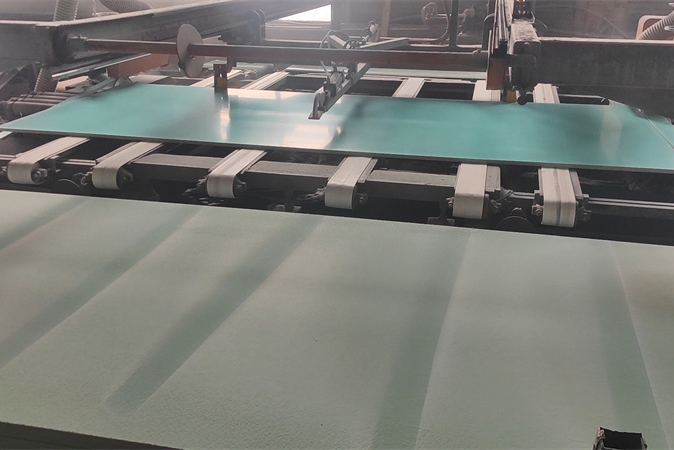

Kun raaka-aineet on sekoitettu perusteellisesti, prosessi siirtyy muovaukseen, jossa käytetään neljää verkkokerrosta riittävän sitkeyden varmistamiseksi.Lisäämme myös puupölyä levyn sitkeyden parantamiseksi entisestään.Materiaalit erotetaan kolmeen kerrokseen käyttämällä neljää verkkokerrosta, jolloin luodaan räätälöityjä tiloja tarpeen mukaan.Erityisesti laminoituja levyjä valmistettaessa laminoitavaa puolta tiivistetään koristekalvon tarttuvuuden parantamiseksi ja sen varmistamiseksi, että se ei deformoidu laminointipinnan vetojännityksen vaikutuksesta.

Kaavan säätöjä voidaan tehdä asiakkaan spesifikaatioiden perusteella erilaisten moolisuhteiden saavuttamiseksi, mikä on erityisen tärkeää, kun levy siirretään kovetuskammioon.Kovetuskammiossa vietetty aika on ratkaisevan tärkeää.Jos levyt eivät koveteta kunnolla, ne voivat ylikuumentua, vaurioittaen muotteja tai aiheuttaen levyjen muodonmuutoksia.Toisaalta, jos levyt ovat liian kylmiä, tarvittava kosteus ei välttämättä haihdu ajoissa, mikä vaikeuttaa muotin purkamista ja lisää aika- ja työkustannuksia.Se voi jopa johtaa levyn romutukseen, jos kosteutta ei voida poistaa riittävästi.

Tehtaamme on yksi harvoista, jossa on lämpötilavalvonta kovetuskammioissa.Voimme seurata lämpötilaa reaaliajassa mobiililaitteiden kautta ja saada hälytyksiä mahdollisista poikkeavuuksista, jolloin henkilökuntamme voi säätää olosuhteet välittömästi.Kovettumiskammiosta poistumisen jälkeen levyt kovettuvat luonnollisesti noin viikon ajan.Tämä vaihe on ratkaisevan tärkeä jäljellä olevan kosteuden haihduttamiseksi perusteellisesti.Paksuissa laudoissa levyjen välissä säilytetään rakoja kosteuden haihtumisen lisäämiseksi.Jos kovettumisaika on riittämätön ja levyt toimitetaan liian aikaisin, levyjen ennenaikaisesta kosketuksesta johtuva jäännöskosteus voi johtaa merkittäviin ongelmiin, kun levyt on asennettu.Ennen toimitusta varmistamme, että mahdollisimman paljon tarvittavasta kosteudesta on haihtunut, mikä mahdollistaa huolettoman asennuksen.

Tämä optimoitu sisältö tarjoaa kattavan katsauksen laadukkaiden magnesiumoksidilevyjen valmistuksen huolelliseen prosessiin, mikä korostaa tarkkuuden merkitystä materiaalin käsittelyssä ja kovettamisessa.

3. Edut

4.Ympäristö ja kestävä kehitys

Matala hiilijalanjälki:

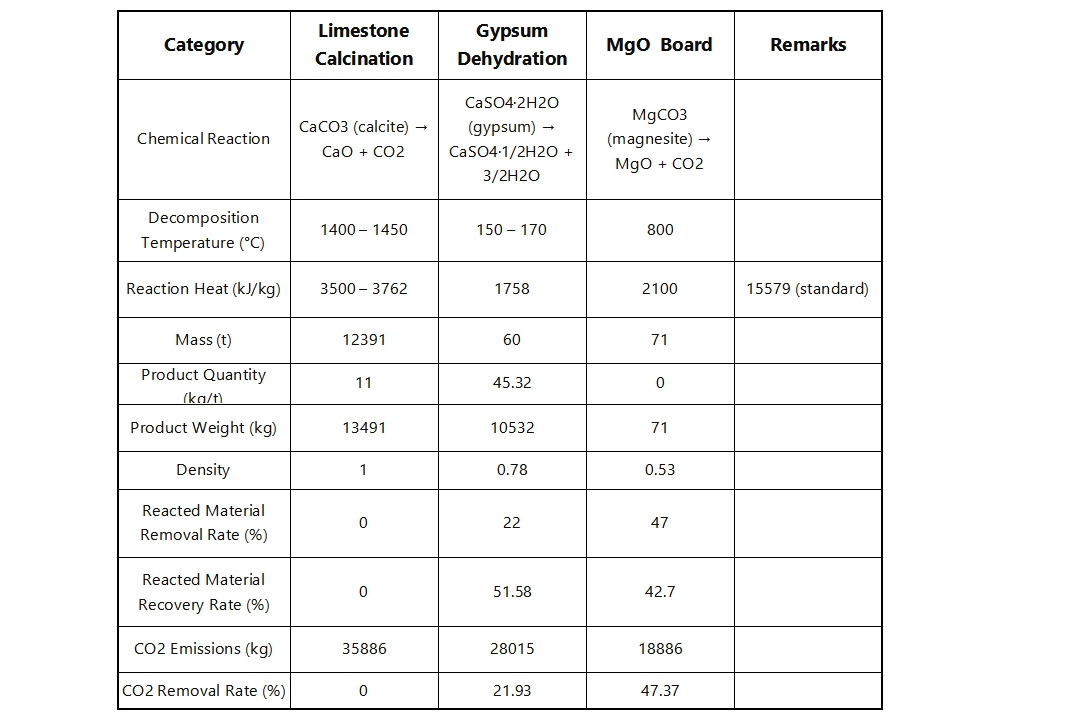

Gooban MgO -levy on uudenlainen vähähiilinen epäorgaaninen geelimateriaali.Se vähentää merkittävästi kokonaisenergiankulutusta ja hiilidioksidipäästöjä raaka-aineiden louhinnasta tuotantoon ja kuljetukseen verrattuna perinteisiin tulenkestäviä materiaaleja, kuten kipsiä ja portlandsementtiä.

Hiilipäästökertoimien osalta perinteinen sementti tuottaa 740 kg CO2eq/t, luonnonkipsi 65 kg CO2eq/t ja Gooban MgO-levy vain 70 kg CO2eq/t.

Tässä on erityisiä energia- ja hiilipäästövertailutietoja:

- Katso taulukosta yksityiskohtaiset tiedot muodostusprosesseista, kalsinointilämpötiloista, energiankulutuksesta jne.

- Portlandsementtiin verrattuna Gooban MgO -levy kuluttaa noin puolet vähemmän energiaa ja tuottaa huomattavasti vähemmän CO2-päästöjä.

5. Sovellus

Magnesiumoksidilevyjen laajat sovellukset

Magnesiumoksidilevyjen (MagPanel® MgO) merkitys rakennusteollisuudessa kasvaa, etenkin kun otetaan huomioon ammattitaitoisen työvoiman puute ja nousevat työvoimakustannukset.Tämä tehokas, monikäyttöinen rakennusmateriaali suosii modernia rakentamista sen merkittävän rakentamisen tehokkuuden ja kustannussäästöjen ansiosta.

1. Sisäsovellukset:

- Väliseinät ja katot:MgO-levyt tarjoavat erinomaisen äänieristyksen ja palonkestävyyden, joten ne sopivat ihanteellisesti turvallisen, hiljaisen asuin- ja työympäristön luomiseen.Niiden kevyt luonne myös nopeuttaa asennusta ja vähentää rakenteellista kuormitusta.

- Lattian aluskate:Lattiajärjestelmien alustana MgO-levyt lisäävät ääni- ja lämpöeristystä, lisäävät lattioiden kantavuutta ja vakautta sekä pidentää niiden käyttöikää.

- Koristeelliset paneelit:MgO-levyjä voidaan käsitellä erilaisilla viimeistelyillä, mukaan lukien puu- ja kivitekstuurit tai maalit, joissa käytännöllisyys ja estetiikka yhdistetään erilaisiin sisustustarpeisiin.